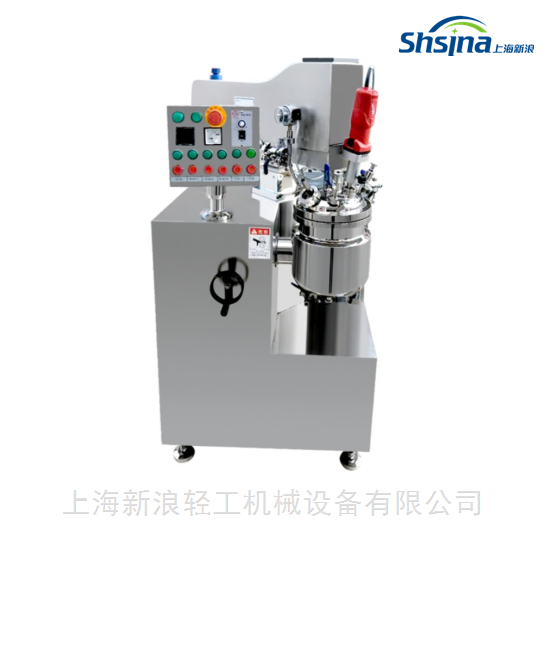

真空均質乳化機是一種高度集成的多功能、高剪切混合設備,廣泛應用于化妝品、制藥、食品、精細化工等行業,用于將兩種或多種互不相溶的物料(如油相和水相)高效地混合、乳化、均質、分散、溶解、脫泡,最終形成極其穩定、細膩、均勻的乳液、膏霜、凝膠或混懸液。它被譽為“化妝品行業的核心設備”,其工作效果直接決定了產品的質地、穩定性和感官體驗。 一、核心組成結構

一臺典型的真空均質乳化機主要由以下幾個關鍵部分構成:

1.主鍋體(主乳化鍋):

這是進行混合乳化的核心容器,通常由304或316L不銹鋼制成,內外表面高度拋光(Ra≤0.4μm),確保衛生、無死角、易清潔。

分為夾套層和內腔。夾套層用于通入導熱油、蒸汽或冷卻水,實現物料的加熱與冷卻。

2.均質系統(高剪切乳化頭):

核心部件,通常位于鍋體底部或側部。

由高速旋轉的轉子和靜止的定子組成。轉子高速旋轉(轉速可達2000-4000 RPM甚至更高),產生強大的剪切力、離心力和沖擊力。

物料在轉子和定子的精密間隙中被反復切割、撕裂、破碎,實現超細乳化和均質,可將液滴粒徑減小到微米甚至亞微米級別。

3.攪拌系統(框式/錨式攪拌槳):

位于鍋體中心,通常為慢速運行(10-60 RPM)。

作用是帶動整個鍋內物料進行大范圍的循環流動,確保物料整體均勻混合,防止物料在鍋壁和鍋底堆積,并將物料不斷“喂”向高速的均質頭。

4.刮壁攪拌(行星攪拌可選):

攪拌槳通常設計成與鍋體內壁貼合的形狀(如錨式、門框式),并配有聚四氟乙烯(PTFE)刮板。

在攪拌過程中,刮板能緊貼鍋壁移動,不斷刮下附著在壁上的物料,確保傳熱均勻和混合無死角。

5.真空系統:

由真空泵、真空管道、真空表和真空閥門組成。

關鍵功能:在乳化過程中對鍋內抽真空(通常達到-0.095MPa以上)。

目的:

脫除氣泡:消除物料混合時卷入的空氣,防止產品出現氣泡、微孔,提高產品密度和外觀光滑度。

防止氧化:在無氧環境下操作,保護熱敏性或易氧化的成分(如維生素、植物提取物)。

降低沸點:在真空下加熱,可以降低水的沸點,實現低溫蒸發或濃縮,保護活性成分。

促進溶解:有助于粉末等固體物料的潤濕和溶解。

6.加熱/冷卻系統:

通過鍋體夾套通入熱媒(導熱油/蒸汽)或冷媒(冷卻水/冷凍水)來精確控制物料溫度。

配備溫度傳感器和自動控制系統,實現升溫、保溫、降溫的自動化程序。

7.液壓升降系統:

用于驅動鍋蓋的升降,方便投料、清洗和維護。

通常采用液壓驅動,運行平穩可靠。

8.電控系統:

現代設備多采用PLC(可編程邏輯控制器)和觸摸屏(HMI)進行控制。

可預設和存儲多套生產工藝程序(包含轉速、溫度、真空度、時間等參數),實現自動化、標準化生產,確保批次間的一致性。

二、工作原理與典型工藝流程

以生產一款乳霜為例,其典型流程如下:

1.準備與投料:

升起鍋蓋,將油相原料(如油脂、蠟)投入主鍋。

將水相原料(如純化水、甘油)投入水相鍋(如有)或直接投入主鍋。

合蓋,系統密封。

2.加熱熔解:

啟動攪拌,夾套通入熱媒,將油相和水相分別加熱至設定溫度(如75-80°C),使固體成分完全熔解。

3.混合與預乳化:

將水相緩慢抽入主鍋(或在主鍋內直接混合)。

啟動框式攪拌,進行初步混合。

4.真空均質乳化:

關鍵步驟:啟動真空泵,將鍋內抽至設定真空度。

開啟高速均質頭,在強大的剪切力作用下,油水兩相被迅速、徹底地乳化,形成細膩的初乳。

此過程通常持續數分鐘到數十分鐘,是決定產品細膩度和穩定性的核心。

5.保溫與冷卻:

在真空狀態下保溫一段時間,確保乳化完全。

保溫結束后,夾套通入冷卻水,同時保持攪拌和真空,使物料緩慢、均勻地冷卻。

6.添加熱敏成分:

當物料冷卻至適宜溫度(如40-45°C),在真空或常壓下加入香精、防腐劑、活性成分等熱敏物質。

7.出料:

總而言之,真空均質乳化機是現代精細制造中實現高品質乳化產品的關鍵設備。它通過“真空+高剪切均質+精確溫控+全密閉”的協同作用,解決了傳統攪拌無法克服的乳化不均、氣泡多、穩定性差等問題,是追求產品品質的生產企業的優良之選。